氧化铝 烧成 能耗

烧结温度对氧化铝陶瓷有何影响?如何让氧化铝陶瓷“降温”?

2022年11月28日 — 从节约能源、降低排放量、保护环境的角度出发,氧化铝陶瓷的低温烧结技术成为了重要的研究方向。 目前,对于降低氧化铝陶瓷烧结温度方面的研究较多,归纳起来主要有3个方面:提高原料粉体的细度和活性;采用特殊烧结工艺;添加烧结助剂。 1 氧化铝熟料烧成工序的工艺能耗占整个烧结法工艺能耗的50%左右,造成熟料烧成工序热耗高的主要原因有:生料浆水分高、熟料冷却效果差、窑筒体散热大、窑尾废气热利用差、回 氧化铝生产中重点耗能工序节能技术综述百度文库

.jpg)

氧化铝生产过程能耗的 分析 道客巴巴

2013年9月18日 — 计算结果表明:供 给 主要消耗在熟料烧成、焙烧、管道化溶出和蒸发工序,占总供给 的 85%左右;熟料烧成工序 效率最低, 仅为 7%左右;针对 损较大的工序 2020年3月17日 — 氧化铝生产企业在进行产品制造时,能源消耗成本占总成本的一半左右。 在进行实际生产时,采用节能降耗的生 产技术,不仅可以提高生产的效率 氧化铝生产节能降耗措施探讨 ResearchGate

.jpg)

氧化铝生产工业的能耗分析及节能研究 百度学术

氧化铝生产工业的能耗分析及节能研究 炯分析是工业生产过程中"热经济学"的重要基础,本论文基于能耗ep分析法和 (?)平衡法对氧化铝生产过程中的能耗及节能潜力开展研究论文 计算结果表明:供给 主要消耗在熟料烧成、焙烧、管道化溶出和蒸发工序,占总供给 的85%左右;熟料烧成工序 效率最低,仅为7%左右;针对 损较大的工序展开节能改造可 氧化铝生产过程能耗的分析陈乔平,闫红杰,葛世恒,周孑民

.jpg)

(PDF) 氧化铝生产节能降耗措施探讨 ResearchGate

2020年2月29日 — 氧化铝生产节能降耗措施探讨 高 慧 * 中铝矿业有限公司,河南 摘 要: 现阶段我国在进行工业生产时,面临比较严重的能源短缺问题,而且我国能源的利 本文在收集大量氧化铝生产过程原始数据的基础上,借用钢铁冶金行业'ep能耗分析法"对混联法生产氧化铝工艺过程进行能耗初步计算分析,计算结果表明蒸发工序,熟料烧成工序,焙烧 基于dep模型的氧化铝生产过程能耗分析及节能技术研究

知乎盐选 中国氧化铝生产能耗与重大节能技术

中国氧化铝生产能耗与重大节能技术 顾松青 (中国铝业股份有限公司,北京 ) 摘要: 中国氧化铝工业的节能已取得了举世瞩目的成就,目前已达到了世界平均能耗水 2020年3月11日 — 氢氧化铝经过高温焙烧过程脱除其中的附着水和结晶水才能生成氧化铝,目前氧化铝生产多采用已天然气为燃料的气体悬浮焙烧炉,悬浮焙烧炉能够高效地使用热 氧化铝生产能耗分析及节能研究 张涛中国期刊网

氧化铝烧成能耗

2022年7月16日 — 氧化铝生产工艺流程知乎 氧化铝生产工艺流程特点:拜耳法的优点主要是流程简单、投资省和能耗较低。拜耳法生产的经济效果决定于铝土矿的质量,主要是矿石中的SiO2含量,在拜耳法低温烧结氧化铝陶瓷技术分析中国粉体网,因此,降低氧化铝陶瓷的烧结温度,降低能耗,缩短烧成周期,减少窑炉 氧化铝烧成能耗 从矿石提取氧化铝有多种方法,例如:拜耳法、碱石灰烧结法、拜耳烧结联合法等。拜耳法一直是生产氧化铝的主要方法,其产量约占全世界氧化铝总产量的95%左右。70年代以来,对酸法的研究已有较大进展,但尚未在工业上应用。1、拜耳法系奥地利拜耳(K氧化铝烧成能耗

中国氧化铝,缺粮!专题资讯中国粉体网

2024年6月14日 — (1)开发低能耗 工艺,强化低品位矿利用。现行拜耳法氧化铝生产工艺流程简单、作业方便、能耗低、产品质量好等,特别在处理三水铝石型铝土矿时优势更加明显。因此,世界上95%以上的氧化铝均为拜耳法生产。但拜耳法工艺一般只能用来 2008年12月17日 — 由于大大降低陶瓷产品烧成温度与缩短烧成周期,节能效果显著,也在很大程度上降低了能耗成本。其中采用低温陶瓷原料在生产工艺中发挥了极其重要作用。因此,低温烧成的陶瓷产品其关键在于开发与利用低温陶瓷原料,以保证实现低温快烧生产工艺。低温快烧陶瓷原料技术及生产工艺 中国陶瓷网行业资讯

陶瓷工业能耗的现状及节能技术措施

2006年12月31日 — 源,烧成工序的能耗约占总能耗的61%左右,而烧成 工序又以陶瓷窑炉为主要能耗设备。下面就陶瓷窑炉 的节能技术进行分析。(1)采用低温快烧技术 在陶瓷生产中,烧成温度越高,能耗就越高,我国 陶瓷烧成温度大致为1100-1280℃,有的日用瓷高 2020年12月21日 — 从节约能源、降低排放量、保护环境的角度出发,氧化铝 陶瓷的低温烧结技术成为了重要的研究方向。 首页 资讯 粉体展 人才 资料 中晶粒细小,但是烧结温度往往比CaOAl 2 O 3SiO 2 体系烧结温度高,CaOMgOAl 2 O 3SiO 2 体系配方具有烧成 让氧化铝陶瓷的烧结温度降下来,你试试从这4个方面入手

.jpg)

氧化铝 烧成 能耗

2020年3月4日五、以一水铝石矿或其选精矿为原料的氧化铝企业,综合能耗应不大于《氧化铝单位产品能源消耗限额》(GB25327)中规定的能耗限额等级2级能耗值;以三水铝石2011年7月3日计算结果表明:供给主要消耗在熟料烧成、焙烧、管道化溶出和蒸发工序,占总供给的85 2 李志国;;氧化铝生产过程中综合 2022年11月29日 — 此外,烧结温度对氧化铝陶瓷机电性能也有显著影响,李宏杰研究了烧结温度对氧化铝基板性能的影响,结果表明:随着烧结温度的提高,瓷片的体积电阻率、体积密度、击穿强度升高,抗折强度呈先上升后下降趋势,而介电常数、介质损耗角正切则是先降低 烧结温度对氧化铝陶瓷有何影响?如何让氧化铝陶瓷“降温”?

.jpg)

氢氧化铝变身氧化铝的秘密专题资讯中国粉体网

2018年4月8日 — 中国粉体网讯 氢氧化铝的煅烧是将氢氧化铝在高温下脱去附着水和结晶水,并使其晶型转变,制得符合电解要求的氧化铝的工艺过程。 氢氧化铝煅烧是氧化铝生产过程中的最后一道工序,其能耗占氧化铝工艺能耗的10%左右。是决定氧化铝的产量、质量和能耗的重要环节。(2)氧化铝瓷件的暗斑缺陷涉及的因素比较复杂,要根据生产现场情况具体分析,主要应考虑生产设备,烧成工艺和烧成制度等。 (3)氧化铝瓷片,基板的亮斑主要是生产过程中的机械损伤造成。氧化铝陶瓷烧成缺陷:斑点、色斑及色差的成因和预防解决

如何降低氧化铝陶瓷的烧结温度?要闻资讯中国粉

2018年7月16日 — 高温产生的液相较少,其烧结主要靠晶体的再结晶来完成,导致氧化铝陶瓷的烧结温度普遍较高。高温意味着高能耗、高成本,所以降低氧化铝陶瓷的烧结温度对企业生产具有重要意义。那怎样才能降低 氧化铝焙烧生产工艺冷却系统旋风筒设置冷却旋风 筒的目的,是将从P03卸出的高温氧化铝上的热量回收, 加热二次风,节约 燃料。 将合格的氢氧化铝通过气态悬浮焙烧炉高温 焙烧成合格的氧化铝; 3氧化铝焙烧生产工艺 百度文库

氧化铝生产工艺流程 知乎

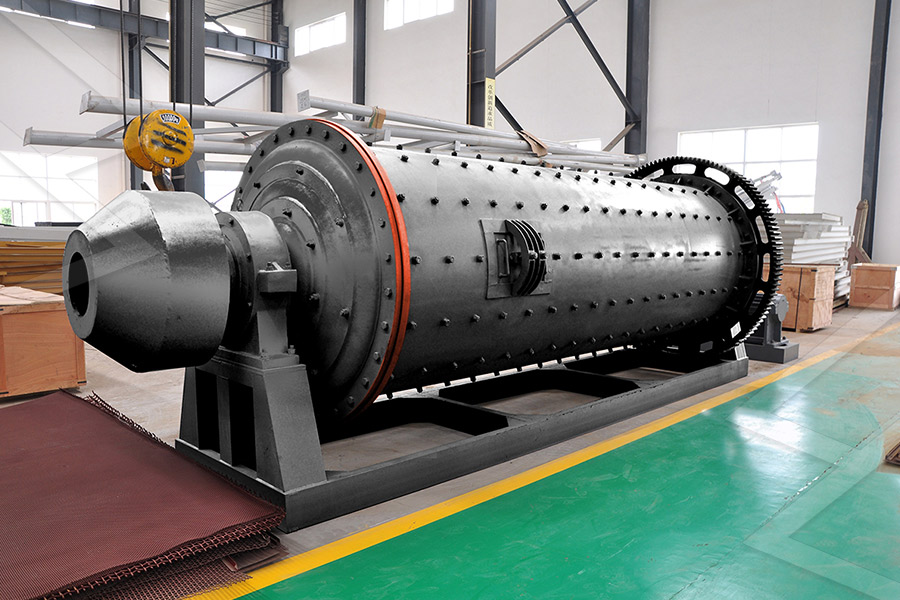

2021年6月15日 — 氧化铝生产工艺流程烧结法生产线:铝土矿破碎、堆料、取料、输送、生料磨制、料浆调配、熟料烧成、煤粉制备、熟料中碎、电收尘、风机螺旋、熟料溶出、赤泥分离、赤泥洗涤、粗液喂料泵、脱硅、叶滤硅渣、碳酸化分解、种子分解、氢铝过滤、母液蒸发、平盘过滤、焙烧。石油化工34017年月06影响氧化铝熟料回转窑周期的因素朱婧雯1河南理工大学,河南焦作中铝中州铝业有限公司,河南焦作摘要:在烧结法生产氧化铝中,熟料窑能耗高,节能潜力大。在实际的生产过程中,烧成的关键设备是用来将生料 影响氧化铝熟料回转窑周期的因素 道客巴巴

氧化铝生产中重点耗能工序节能技术综述百度文库

氧化铝熟料烧成工序的工艺能耗占整个烧结法工艺能耗的50%左右,造成熟料烧成工序热耗高的主要原因有: 生料浆水分高、熟料冷却效果差、窑筒体散热大、窑尾废气热利用差、回转窑密封状况欠佳、热工制度不合理等。因此应从以下几方面降低熟料窑的 2021年6月7日 — 本标准适用于氧化铝生产能耗的计算 考核 以及对与新建和改扩建项目的能耗控制 2 规范性引用文件 。 , 下列文件对于本文件的应用是必不可少的 凡是注日期的引用文件 仅注日期的版本适用于本文 。 , ( ) 。 件 凡是不注日期 GB 253272017氧化铝单位产品能源消耗限额pdf 16页 原创

浅析低温烧结氧化铝陶瓷技术氧化铝行业门户 cnpowder

2017年2月13日 — 因此,降低氧化铝陶瓷的烧结温度,降低能耗,缩短烧成周期,减少窑炉和窑具损耗,从而降低生产成本,一直是企业所关心和急需解决的重要课题。 纵观当前各种氧化铝瓷的低温烧结技术,归纳起来,主要是从原料加工、配方设计和烧成工艺等三方面来采取 2013年9月18日 — 基于dep模型的氧化铝生产过程能耗 分析及节能技术研究 星级: 115 页 基于dep模型的氧化铝生产过程能耗分析及节能技术研究 计算结果表明:供 给 主要消耗在熟料烧成、焙烧、管道化溶出和蒸发工序,占总供给 的 85%左右;熟料烧成工序 氧化铝生产过程能耗的 分析 道客巴巴

.jpg)

氧化铝烧成能耗

氧化铝生产工艺流程知乎 氧化铝生产工艺流程特点:拜耳法的优点主要是流程简单、投资省和能耗较低。拜耳法生产的经济效果决定于铝土矿的质量,主要是矿石中的SiO2含量,在拜耳法低温烧结氧化铝陶瓷技术分析中国粉体网,因此,降低氧化铝陶瓷的烧结温度,降低能耗,缩短烧成周期,减少窑炉 2016年9月20日 — 氧化铝企业单位产品主要工序能耗限额标准 工序名称 工序产品 工序能耗限额 kgce/tAO 消耗能源品种 拜尔法 其他工艺 原料制备工序 原矿浆、生料浆 90 生料煤、电力 熟料烧成工序 熟料 100 烧成煤、电力 溶出工序 精液 180 190 新水、蒸汽、电力氧化铝单位产品综合能耗限额doc 16页 原创力文档

氧化铝生产工艺流程 百度知道

2017年3月15日 — 拜耳法 氧化铝生产工艺流程如下图: 特点 拜耳法的优点主要是流程简单、投资省和能耗较低。拜耳法生产的经济效果决定于铝土矿的质量,主要是矿石中的SiO2含量,在拜耳法的溶出过程中,SiO2转变成方钠石型的水合铝硅酸钠,随同赤泥排出,通常 氧化铝陶瓷低温烧成与性能研究 来自 知网 喜欢 0 阅读量: 480 作者: 李海洋 展开 摘要 球磨时间1 h,烧成温度1450℃,保温时间2 h在此条件下制备出了相对密度982%,抗弯强度342±21 MPa的氧化铝陶瓷而相同条件下纯氧化铝陶瓷的相对密度为573% 氧化铝陶瓷低温烧成与性能研究 百度学术

【技术】氧化铝熟料烧成窑烟气余热利用技术研究与应用

2016年3月23日 — 【技术】氧化铝熟料烧成窑烟气余热利用技术研究与应用随着工业化、城镇化进程加快和消费结构持续升级,我国资源环境约束日趋强化,节能减排 2020年12月29日 — 中国粉体网讯 众所周知,氧化铝陶瓷由于其具有高强度、高硬度、耐高温、耐腐蚀、化学稳定性良好等优异的性能,而且原料来源广泛、价格低廉,在电子、航空、机械、纺织、化工、建筑等领域得到了非常广泛的应用。然而,由于Al 2 O 3 的熔点高达2050℃,氧化铝陶瓷的烧结温度也较高,这就需要 烧结助剂是啥?它是如何让氧化铝陶瓷”降温”的?要闻资讯

.jpg)

氧化铝生产节能降耗措施探讨 ResearchGate

2020年3月17日 — 企业延长了烧成带的周期,但是没有提高运转率,而且 企业没有做好设备的产量和质量考核。 企业在进行生产管理时,现有的管理方式比较落后 03氧化铝生产工艺改 进方案改进方案一:引入新技术1引入先进的氧化铝生产技术,如溶出技术、拜耳 法、烧结法等,以提高生产效率和产品质量。 2引入智能化技术,如自动化控制系统、工业互联 网等,实现生产过程的智能化和数字化,提高生 产效率和降低能耗。氧化铝生产工艺改进与可行性研究报告 百度文库

陶瓷工业能耗的现状及节能技术措施 豆丁网

2014年10月13日 — 陶瓷工业能耗的现状及节能技术措施曾令可邓伟强刘艳春税安泽王慧刘平安张海文(华南理工大学材料学院,广州:)摘要本文简要分析了目前我国陶瓷工业能耗的现状及国内外所开展的相关节能技术,并对陶瓷原料的制备,陶瓷制品的成型、干燥和烧成等生产工艺过程中所能采取的节能技术措施 2014年4月28日 — 给炯主要消耗在熟料烧成,焙烧,管道化溶出和蒸发工序,占总供给炯的85%左右;熟料烧成工序炯效率最低, 仅为7%左右;针对炯损较大的工序展开节能改造可有效降低生产能耗采用炯分析方法对流程工业能耗状况进氧化铝生产过程能耗的 分析 豆丁网

.jpg)

低温烧结氧化铝陶瓷技术分析 学粉体

2017年1月5日 — 因此,降低氧化铝陶瓷的烧结温度,降低能耗,缩短烧成周期,减少窑炉和窑具损耗,从而降低生产成本,一直是企业所关心和急需解决的重要课题。 目前,对氧化铝陶瓷低温烧结技术的研究工作已很广泛和深入,从75瓷到99瓷都有系统的研究,也已取得显 于含附着水相近的同类产品 , 单位产 品烧成能耗 由原料的9 9 6 5 ( KJ / k g 产品) 降低为7 2 7 9 ( KJ / k g 产品) , 大幅度降低了能耗 , 但 由于化学 的水和剩余热空气及原料 附着水蒸发形成的水蒸气, 受天然气燃烧 品 氧化铝 浅谈隧道窑煅烧化学品α氧化铝的节能途径 百度文库

中华人民共和国国家标准 CNIS

2021年12月16日 — 注4:成形、施釉烧成 、检验包装三个工序使用自动输运的生产企业:每增加一工序,各级综合能耗 表4 微晶氧化铝陶瓷研磨球能耗 限额等级 分 类 单位产品综合能耗kgce/t 限额等级 90系列 1级 2级 3级 2021年6月18日 — 氧化铝熟料回转窑由主传动电动机经主减速器向该开式齿轮装置传递动力,驱动回转窑。生料物料从窑尾进入窑内段烧,由于氧化铝熟料回转窑筒体的倾斜和缓缓地回转,使生料产生一个即沿着圆周方向翻滚,又沿着轴向从高温向低端移动的复合运动,生料在熟料回转窑内通过分解,烧成等工艺过程 氧化铝熟料回转窑 知乎

氧化铝孰料烧成窑烟气现状分析百度文库

氧化铝孰料烧成窑烟气现状分析液温度升高到 85℃左右进入原液槽备用,循环软水继续进入洗澡水加热器(原液加热 器与洗澡水加热器串联),进一步将热量传给洗澡水,放热后温度降至 95℃左右进入 缓冲补水槽,然后经循环热水泵输送至径向夹套热管换热器2023年1月18日 — 4 能耗限额等级 41 能耗分级 高温材料单位产品能耗分为以下三级: a)1级:单位产品能源消耗国内或省内领先指标。b)2级:新建或改扩建项目单位产品能源消耗应达到的指标。c) 3级:现有企业单位产品能源消耗达到同行业限额限定指标。42 能耗 高温材料单位产品能源消耗限额

.jpg)

GB电解铝和氧化铝单位产品能源消耗限额pdf 30页 原创力文档

2024年7月19日 — GB电解铝和氧化铝单位产品能源消耗限额pdf,ICS 27010 CCS F 01 中华人民共和国国家标准 GB 21346—XXXX 代替 GB 213462013, GB 253272017 电解铝和氧化铝单位产品能源消耗限额 铝冶炼企业产品能耗 The norm of energy consumptio2020年9月1日 — 烧结法是将铝土矿破碎后与石灰、纯碱、无烟煤及返回母液按比例混合,磨成生料浆,喷入烧成窑制成熟料,再经熟料溶出、赤泥分离、铝酸钠分解、氢氧化铝焙烧等工序,制得成品氧化铝。该工艺流程长、能耗高、污染物产生量大。氧化铝企业生产工艺水平及节能减排对策研究 期刊网

板状刚玉生产工艺中这样做,节能又降耗!烧结

2020年8月13日 — 这样可以大幅度提高原料的烧结活性,降低烧成时需要的热能能耗 为了达到较为致密的半成品球,浙江自立氧化铝材料科技有限公司对成 球系统进行改造发明了一种回转式成球机,该回转式成球机基于的理论 氧化铝熟料烧成工序的工艺能耗占整个烧结法工艺能耗的50%左 右,造成熟料烧成工序热耗高的主要原因有:生料浆水分高、熟料冷 却效果差、窑筒体散热大、 窑尾废气热利用差、 回转窑密封状况欠佳、 热工制度不合理等。因此应从以下几方面降低熟料窑 氧化铝生产中重点耗能工序节能技术综述百度文库

.jpg)

氧化铝陶瓷的低温烧结及其应用研究 -挑战杯

当将高铝瓷烧成温度由16001650℃降至14501500℃,烧成能耗可降低2535%。 如此一来,每烧制1000 Kg高铝瓷可节电1100 kW•h或节约液化石油气180210 kg。 由于本项目将氧化铝陶瓷的烧结温度从1750℃降低到1300℃,有效节省了陶瓷烧结过程中的能耗,具有重要的工业应用前景。2022年7月16日 — 氧化铝生产工艺流程知乎 氧化铝生产工艺流程特点:拜耳法的优点主要是流程简单、投资省和能耗较低。拜耳法生产的经济效果决定于铝土矿的质量,主要是矿石中的SiO2含量,在拜耳法低温烧结氧化铝陶瓷技术分析中国粉体网,因此,降低氧化铝陶瓷的烧结温度,降低能耗,缩短烧成周期,减少窑炉 氧化铝烧成能耗

氧化铝烧成能耗

氧化铝烧成能耗 从矿石提取氧化铝有多种方法,例如:拜耳法、碱石灰烧结法、拜耳烧结联合法等。拜耳法一直是生产氧化铝的主要方法,其产量约占全世界氧化铝总产量的95%左右。70年代以来,对酸法的研究已有较大进展,但尚未在工业上应用。1、拜耳法系奥地利拜耳(K2024年6月14日 — (1)开发低能耗 工艺,强化低品位矿利用。现行拜耳法氧化铝生产工艺流程简单、作业方便、能耗低、产品质量好等,特别在处理三水铝石型铝土矿时优势更加明显。因此,世界上95%以上的氧化铝均为拜耳法生产。但拜耳法工艺一般只能用来 中国氧化铝,缺粮!专题资讯中国粉体网

.jpg)

低温快烧陶瓷原料技术及生产工艺 中国陶瓷网行业资讯

2008年12月17日 — 由于大大降低陶瓷产品烧成温度与缩短烧成周期,节能效果显著,也在很大程度上降低了能耗成本。其中采用低温陶瓷原料在生产工艺中发挥了极其重要作用。因此,低温烧成的陶瓷产品其关键在于开发与利用低温陶瓷原料,以保证实现低温快烧生产工艺。2006年12月31日 — 源,烧成工序的能耗约占总能耗的61%左右,而烧成 工序又以陶瓷窑炉为主要能耗设备。下面就陶瓷窑炉 的节能技术进行分析。(1)采用低温快烧技术 在陶瓷生产中,烧成温度越高,能耗就越高,我国 陶瓷烧成温度大致为1100-1280℃,有的日用瓷高 陶瓷工业能耗的现状及节能技术措施

让氧化铝陶瓷的烧结温度降下来,你试试从这4个方面入手

2020年12月21日 — 随着科技的发展,对工程材料的性能也提出了新的要求,氧化铝陶瓷由于性能优异而得到广泛应用。然而由于烧结温度高,需要消耗大量的能源,对热工设备的要求也高,因而在一定程度上限制了它的使用范围。从节约能源、降低排放量、保护环境的角度出发,氧化铝陶瓷的低温烧结技术成为了重要 2020年3月4日五、以一水铝石矿或其选精矿为原料的氧化铝企业,综合能耗应不大于《氧化铝单位产品能源消耗限额》(GB25327)中规定的能耗限额等级2级能耗值;以三水铝石2011年7月3日计算结果表明:供给主要消耗在熟料烧成、焙烧、管道化溶出和蒸发工序,占总供给的85 2 李志国;;氧化铝生产过程中综合 氧化铝 烧成 能耗

烧结温度对氧化铝陶瓷有何影响?如何让氧化铝陶瓷“降温”?

2022年11月29日 — 此外,烧结温度对氧化铝陶瓷机电性能也有显著影响,李宏杰研究了烧结温度对氧化铝基板性能的影响,结果表明:随着烧结温度的提高,瓷片的体积电阻率、体积密度、击穿强度升高,抗折强度呈先上升后下降趋势,而介电常数、介质损耗角正切则是先降低 2018年4月8日 — 中国粉体网讯 氢氧化铝的煅烧是将氢氧化铝在高温下脱去附着水和结晶水,并使其晶型转变,制得符合电解要求的氧化铝的工艺过程。 氢氧化铝煅烧是氧化铝生产过程中的最后一道工序,其能耗占氧化铝工艺能耗的10%左右。是决定氧化铝的产量、质量和能耗的重要环节。氢氧化铝变身氧化铝的秘密专题资讯中国粉体网